旋轉補償器,作為管道系統中的重要組成部分,其設計和制造過程涉及多個關鍵因素,這些因素共同決定了補償器的性能、壽命和可靠性。以下將詳細探討這些關鍵因素。

起初,管道系統的尺寸、材料和運行條件是基礎考慮因素。不同的管道直徑、壁厚和材料特性要求旋轉補償器具備相應的適應性和強度。例如,大直徑、高壓的管道系統需要更堅固、耐用的補償器結構。同時,管道內流體的性質,如溫度、壓力、腐蝕性等,也直接影響補償器的材料選擇和密封設計。

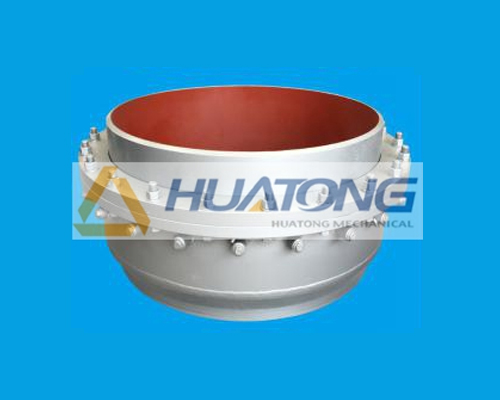

其次,旋轉補償器的結構設計和材料選擇至關重要。結構設計應確保補償器在承受壓力、扭矩和溫度變化時具有足夠的強度和穩定性。材料選擇則需考慮耐腐蝕性、耐磨性、彈性以及耐高溫性能,以確保補償器在各種工作環境下都能保持良好的性能。

另外,制造過程中的工藝控制和質量檢測也是不可忽視的環節。準確的加工和裝配工藝可以確保補償器的尺寸精度和配合緊密性,從而減少泄漏和故障的風險。嚴格的質量檢測體系則可以確保每一臺出廠的補償器都符合設計要求和行業標準。

此外,旋轉補償器的密封性能是其關鍵性能之一。設計時需要考慮密封結構的合理性、密封材料的選用以及密封面的加工精度等因素。制造過程中則需嚴格控制密封件的加工和裝配質量,以確保補償器在運行過程中具有良好的密封性能,防止流體泄漏。

之后,旋轉補償器的可靠性和壽命也是設計和制造過程中需要重點關注的方面。通過合理的設計和優化制造工藝,可以提高補償器的耐久性和抗疲勞性能,延長其使用壽命。同時,建立完善的售后服務體系,及時解決用戶在使用過程中遇到的問題,也是提升旋轉補償器整體可靠性的重要措施。

綜上所述,旋轉補償器的設計和制造過程涉及多個關鍵因素,包括管道系統的尺寸、材料和運行條件、結構設計和材料選擇、工藝控制和質量檢測、密封性能以及可靠性和壽命等。只有綜合考慮這些因素,才能生產出性能優良、可靠耐用的旋轉補償器,滿足管道系統的安全穩定運行需求。